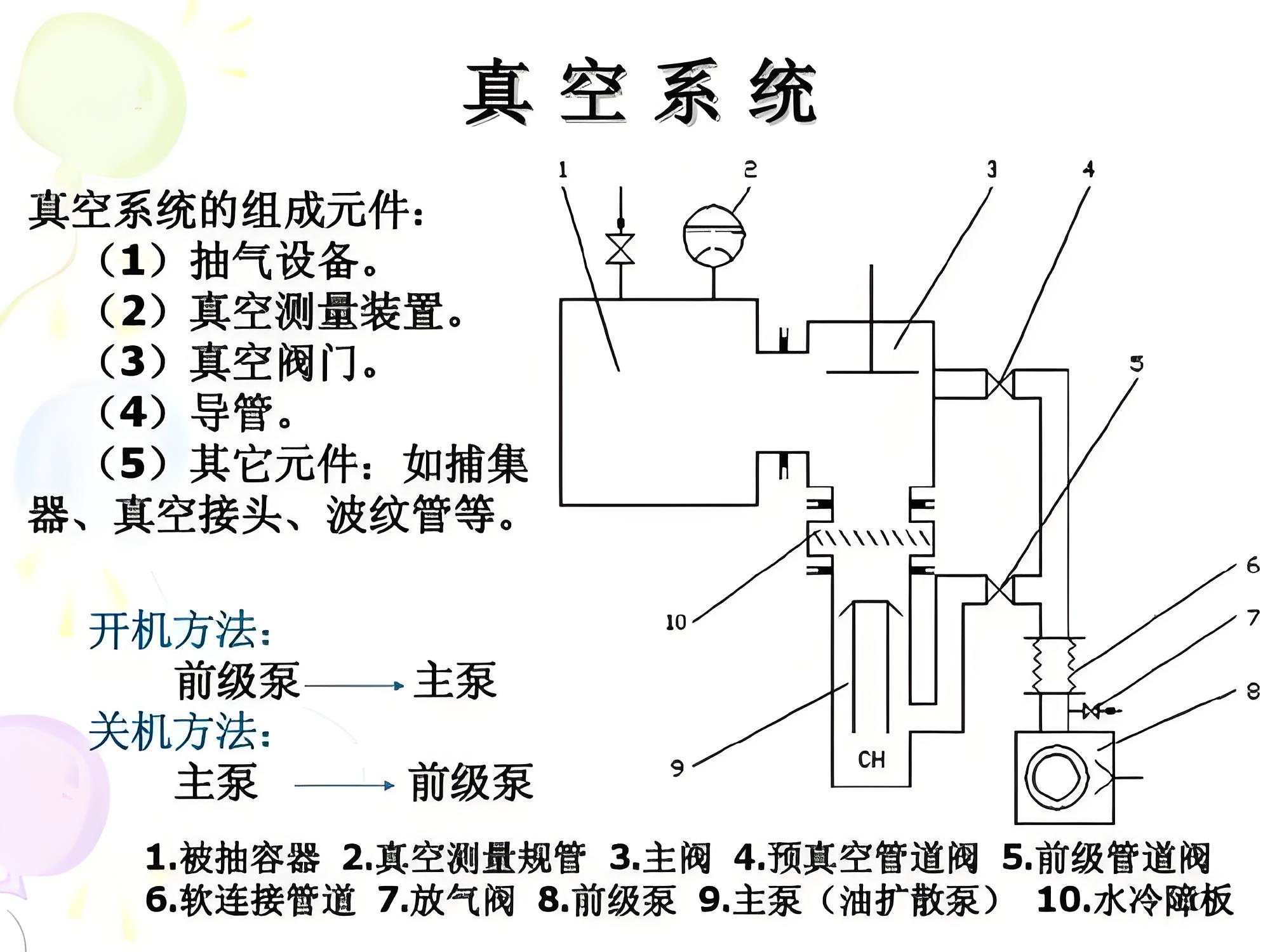

溅射工艺的技术原理

溅射工艺基于离子轰击引发的表面原子迁移现象。在真空环境中,氩离子等高能粒子以10-1000eV能量轰击靶材表面,当离子能量超过靶材升华热的4倍时,原子获得足够动能脱离晶格束缚,形成中性原子或分子束流。这些粒子以50eV左右能量沉积于基底表面,通过扩散与吸附形成致密薄膜。相较于蒸发镀膜,溅射工艺具有三大显著优势:

高附着力:溅射原子能量比蒸发原子高1-2个数量级,显著提升膜基结合强度;

材料普适性:可沉积高熔点金属(如W、Mo)及化合物薄膜(如TiN、Al₂O₃);

成分可控性:通过共溅射技术实现多元合金薄膜的精确配比。

图源网络(侵删)

溅射工艺的分类与特性

根据工作原理与设备结构,溅射工艺可分为以下类型:

1.直流溅射(DC Sputtering)

原理:利用直流电源在靶材(阴极)与基底(阳极)间建立电场,惰性气体电离后正离子轰击靶材。

特点:结构简单,适用于导电材料沉积

存在靶中毒现象,需定期清洁

沉积速率较低(0.1-1nm/s)

2.射频溅射(RF Sputtering)

原理:采用13.56MHz高频电源激发等离子体,通过电容耦合实现绝缘材料沉积。

特点:可溅射氧化物、氮化物等绝缘体

沉积速率较直流溅射提升30%-50%

设备复杂度与成本较高

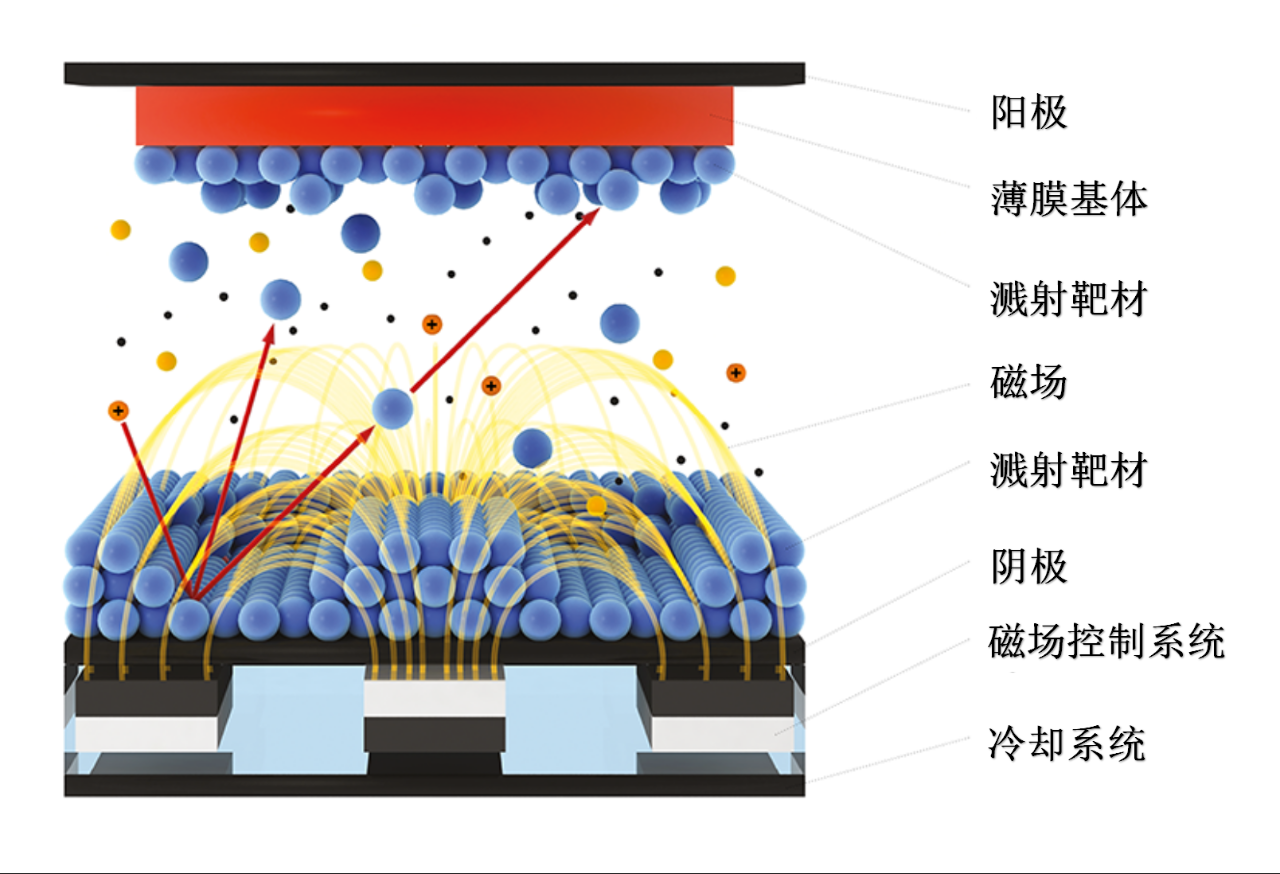

3.磁控溅射(Magnetron Sputtering)

原理:在靶材表面施加与电场正交的磁场,形成“电子陷阱”效应,显著提高气体离化率。

特点:沉积速率达5-20nm/s,是二极溅射的10倍以上

工作气压低至0.1-1Pa,减少气体分子污染

靶材利用率提升至30%-40%(传统溅射<10%)

代表性设备:平面磁控溅射源、圆柱磁控溅射源

4. 反应溅射(Reactive Sputtering)

原理:在溅射室中引入活性气体(如O₂、N₂),使溅射原子与气体分子反应生成化合物薄膜。

应用案例:

Ti靶+N₂→TiN硬质涂层(硬度HV2000-3000)

Al靶+O₂→Al₂O₃绝缘膜(介电常数>9)

设备推荐

海威XHRS-1350卷绕式镀膜机

采用先进的薄膜沉积技术,可以实现基材单面或双面镀膜,有效提高效率和良率;

采用超大面积的冷鼓设计,高精度导辊,避免镀膜过程中超薄 PET(或 PP,PI等) 上出现的褶皱现象;

增加离子源溅射离子到基材表面做前处理,可提高膜层的附着力、重复性、致密度、均匀度等特点。