真空蒸镀,也被称为真空蒸发镀膜,是一种重要的薄膜制备技术。其基本原理是在高真空环境中,将镀料加热至气化,使其原子或分子以蒸气的形式逸出,并沉积在基片表面,最终凝结成固态薄膜。这一技术具有广泛的应用领域,涵盖了电子、光学、材料科学等多个高科技和工业领域。

真空蒸镀的物理过程

真空蒸镀的物理过程主要包括以下几个步骤:

沉积材料蒸发或升华为气态粒子:

气态粒子快速从蒸发源向基片表面输送:

气态粒子附着在基片表面形核、长大成固体薄膜:

薄膜原子重构或产生化学键合:

真空蒸镀的关键参数

真空蒸镀过程中,需要对多个关键参数进行精确控制,以确保所制备薄膜的均匀性、纯度和附着力:

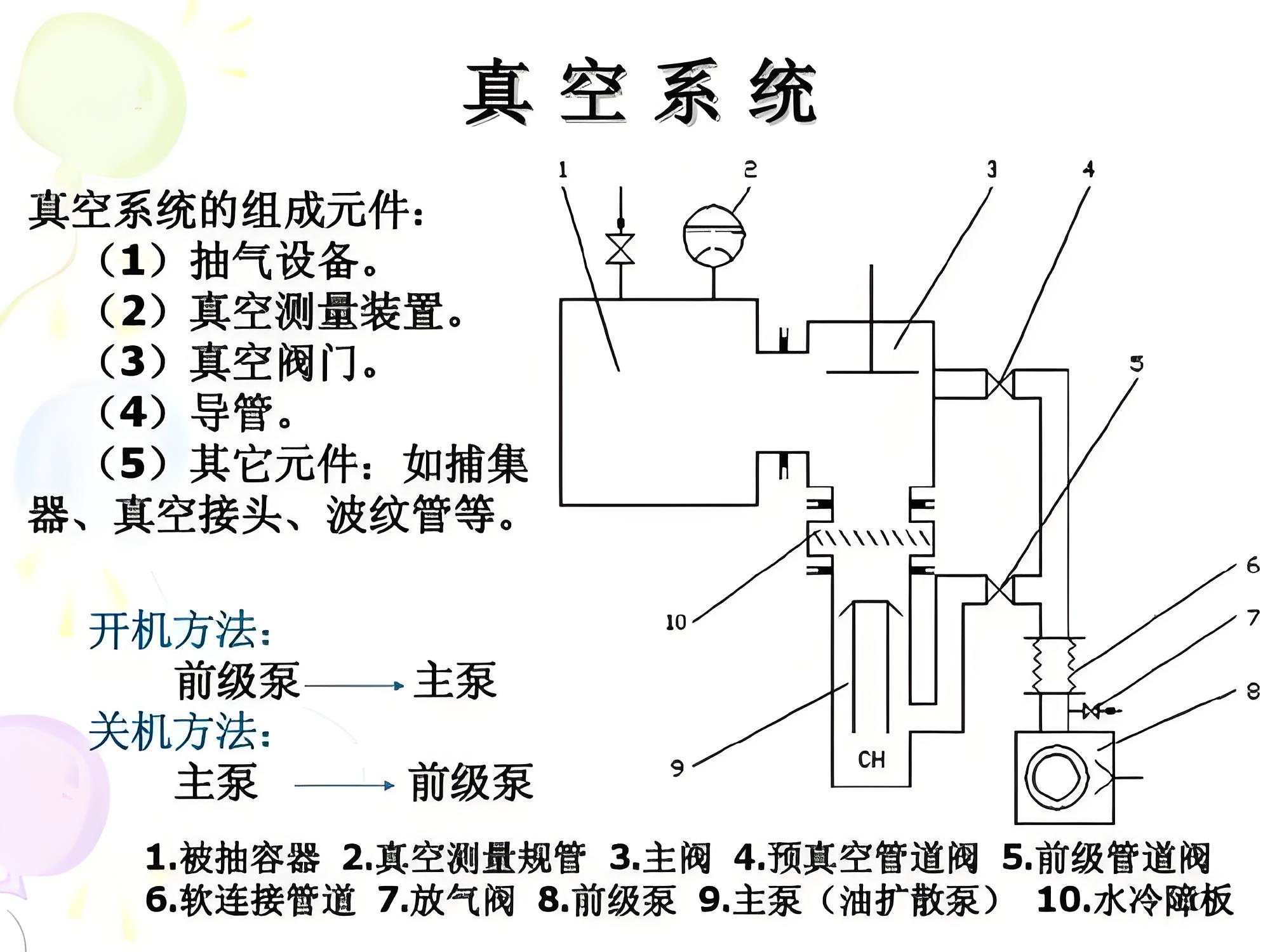

真空度:高真空环境是真空蒸镀的基础,要求气体压强达到10^-2 Pa以下,以减少气体分子的碰撞干扰。

蒸发源温度:蒸发源温度决定了膜料的蒸发速率和蒸气压,进而影响薄膜的厚度和均匀性。

蒸发速率:蒸发速率与膜料的蒸发特性、蒸发源温度以及真空度等因素密切相关,需要精确控制以确保薄膜的质量。

基片温度:基片温度对薄膜的沉积过程、结晶结构和附着力等具有重要影响。适当的预热处理可以增强薄膜与基片之间的附着力。

真空蒸镀的加热方式与应用

电阻加热:适用于大多数金属和合金膜料的蒸发。

电子束加热:具有高效能和高精度,适用于低蒸气压物质的蒸发,如高熔点金属和化合物。

激光加热:能够实现局部快速加热,适用于对温度敏感的材料和复杂形状的基片。

太阳能电池